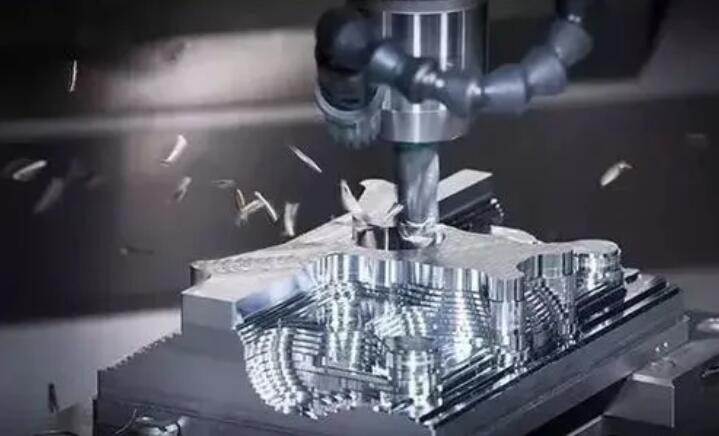

Le fabbriche di pezzi lavorati cnc avanzati dispongono di molte macchine cnc e di tecnologie avanzate. Sono sempre in grado di produrre pezzi lavorati di qualità superiore. Questo perché conoscono bene i metodi e le competenze della lavorazione CNC.

1. Capacità di programmazione

La richiesta di pezzi lavorati a controllo numerico è molto elevata, e due sono gli aspetti che devono essere presi in considerazione al momento della programmazione. Uno è la sequenza di lavorazione, l'altro sono i parametri come la velocità, l'avanzamento e la profondità di taglio.

La sequenza di lavorazione prevede generalmente prima la foratura e poi l'estremità piatta. In questo modo si evita il ritiro del materiale durante la foratura. Prima la lavorazione grossolana, poi quella precisa. Prima lavorazione con tolleranze ampie e lavorazione finale con tolleranze ridotte.

tolleranza.

In base alla durezza del materiale, scegliere una velocità, un avanzamento e una profondità di taglio ragionevoli.

- Materiali in acciaio al carbonio: scegliere alta velocità, elevato avanzamento e grande profondità di taglio.

- Materiali in carburo: scegliere bassa velocità, basso avanzamento e piccola profondità di taglio.

- Materiali in leghe di titanio: scegliere bassa velocità, elevato avanzamento e piccola profondità di taglio.

2.Metodo di impostazione diretta degli utensili

Selezionare innanzitutto il centro dell'estremità destra della parte lavorata come punto di impostazione dell'utensile e impostarlo come punto zero. Dopo il ritorno della macchina utensile all'origine, ogni utensile da utilizzare viene impostato sul punto zero.

Con questo metodo di impostazione diretta dell'utensile, anche se il centro di lavoro viene spento, il valore di impostazione dell'utensile non verrà modificato dopo la riaccensione e il riavvio.

3.Suggerimenti per il debug

Per evitare errori nel programma e nell'impostazione dell'utensile, dopo la programmazione i pezzi devono essere testati e sottoposti a debug dopo la regolazione dell'utensile.

Per prima cosa, eseguire l'elaborazione della simulazione e verificare che il programma e l'impostazione degli utensili siano corretti.

In secondo luogo, l'elaborazione della prima parte.

Infine, il debug è terminato dopo aver confermato che la prima parte è qualificata.

4.Consigli per la prevenzione delle collisioni

La collisione dell'utensile è un grave danno per la precisione dell'attrezzatura. Se l'operatore è attento e conosce i metodi anticollisione, le collisioni possono essere completamente prevenute ed evitate.

Ci sono solo tre ragioni per la collisione degli utensili.

1) L'errore di input del diametro e della lunghezza dell'utensile.

2) L'errore di input delle dimensioni dei pezzi lavorati e la posizione iniziale dei pezzi lavorati.

3) Il sistema di coordinate dei pezzi lavorati del centro di lavoro è impostato in modo errato, oppure il punto zero della macchina viene azzerato durante il processo di lavorazione.

Per evitare la collisione di cui sopra, l'operatore dovrebbe prestare maggiore attenzione durante il processo di lavorazione, osservando se la macchina utensile ha un movimento anomalo, se c'è una scintilla, se c'è odore di bruciato. Se viene riscontrata una situazione anomala, il programma deve essere interrotto immediatamente e riprendere a lavorare dopo aver risolto il problema.