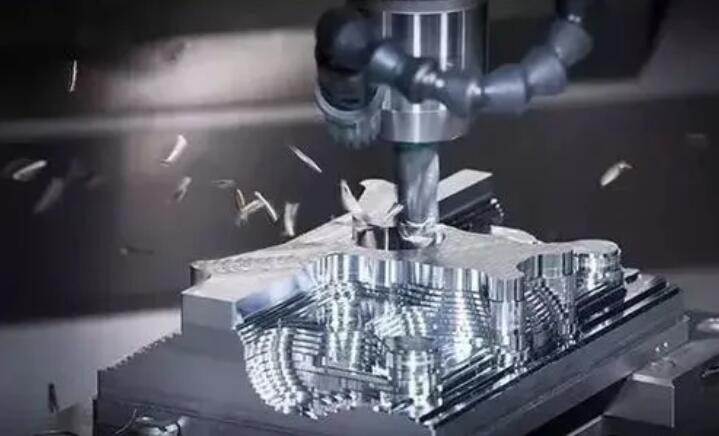

Les usines de pièces d'usinage CNC de pointe disposent d'un grand nombre de machines CNC et de technologies avancées. Elles peuvent toujours produire des pièces usinées de qualité supérieure. C'est parce qu'elles maîtrisent les méthodes et les compétences de l'usinage CNC.

1. Compétences en programmation

La demande de pièces d'usinage CNC est très élevée. Deux aspects doivent être pleinement pris en compte lors de la programmation. L'un est la séquence de traitement, l'autre les paramètres tels que la vitesse, l'avance et la profondeur de coupe.

L'ordre de traitement est généralement le suivant : d'abord le perçage, puis l'extrémité plate. Cela permet d'éviter le retrait du matériau pendant le perçage. L'usinage grossier d'abord, puis l'usinage précis. Premier usinage avec de grandes tolérances et usinage final avec de petites tolérances.

tolérance.

En fonction de la dureté du matériau, choisir une vitesse, une avance et une profondeur de coupe raisonnables.

- Matériaux en acier au carbone : choix d'une vitesse élevée, d'une avance importante et d'une grande profondeur de coupe.

- Matériaux en carbure : choisir une faible vitesse, une faible avance et une faible profondeur de coupe.

- Matériaux en alliage de titane : choisir une vitesse faible, une avance élevée et une faible profondeur de coupe.

2.Méthode de réglage direct de l'outil

Sélectionnez d'abord le centre de l'extrémité droite de la pièce usinée comme point de réglage de l'outil et définissez-le comme point zéro. Une fois que la machine-outil revient à l'origine, chaque outil devant être utilisé est réglé au point zéro.

Grâce à cette méthode de réglage direct de l'outil, même si le centre d'usinage est mis hors tension, la valeur de réglage de l'outil ne sera pas modifiée après la remise sous tension et le redémarrage.

3. conseils de débogage

Afin d'éviter les erreurs de programme et de réglage de l'outil, une fois les pièces programmées, elles doivent être testées et déboguées après le réglage de l'outil.

Tout d'abord, effectuez une simulation et confirmez que le programme et le réglage de l'outil sont corrects.

Deuxièmement, traitement de la première partie.

Enfin, le débogage est terminé après avoir confirmé que la première partie est qualifiée.

4.Outils de prévention des collisions

La collision de l'outil nuit considérablement à la précision de l'équipement. Tant que l'opérateur est prudent et qu'il connaît les méthodes anti-collision, les collisions peuvent être complètement évitées.

Il n'y a que trois raisons pour lesquelles un outil peut entrer en collision.

1) L'erreur d'entrée du diamètre et de la longueur de l'outil.

2) L'erreur d'entrée des dimensions des pièces usinées et la position initiale des pièces usinées.

3) Le système de coordonnées des pièces usinées du centre d'usinage est mal réglé ou le point zéro de la machine est réinitialisé au cours du processus d'usinage.

Afin d'éviter la collision susmentionnée, l'opérateur doit être plus attentif au cours du processus d'usinage, observer si la machine-outil présente un mouvement anormal, s'il y a des étincelles, s'il y a une odeur de brûlé. Si une situation anormale est constatée, le programme doit être arrêté immédiatement et le travail doit reprendre une fois le problème résolu.