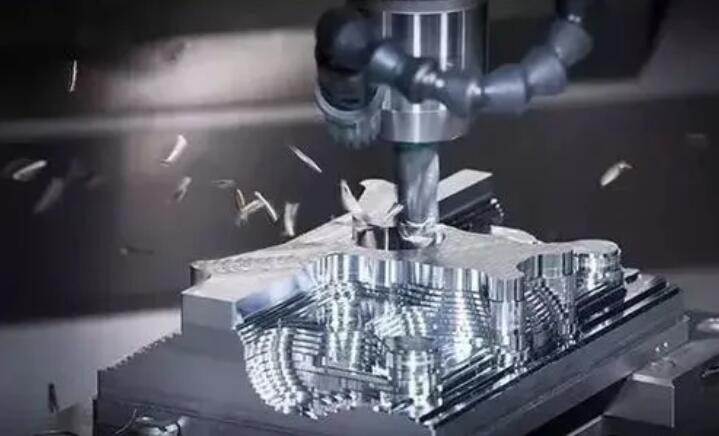

Las fábricas avanzadas de piezas de mecanizado cnc tienen muchas máquinas cnc, tienen tecnologías avanzadas. Siempre pueden producir piezas mecanizadas de calidad superior. Eso es porque son competentes en los métodos y habilidades de mecanizado CNC.

1. Conocimientos de programación

La demanda de piezas de mecanizado CNC es muy alta.Hay dos aspectos que deben tenerse muy en cuenta a la hora de programar. Uno es la secuencia de procesamiento, y el otro son parámetros como la velocidad, el avance y la profundidad de corte.

La secuencia de procesamiento suele ser primero el taladrado y luego el extremo plano. Esto puede evitar la contracción del material durante el taladrado. Primero el mecanizado basto y luego el mecanizado preciso. Primer mecanizado con grandes tolerancias y mecanizado final con pequeñas

tolerancia.

En función de la dureza del material, elegir una velocidad, un avance y una profundidad de corte razonables.

- Materiales de acero al carbono: elegir alta velocidad, alto avance y gran profundidad de corte.

- Materiales de metal duro: elegir baja velocidad, bajo avance y poca profundidad de corte.

- Materiales de aleaciones de titanio: elegir baja velocidad, alto avance y poca profundidad de corte.

2.Método de reglaje directo de la herramienta

En primer lugar, seleccione el centro del extremo derecho de la pieza mecanizada como punto de ajuste de la herramienta y establézcalo como punto cero. Después de que la máquina herramienta vuelva al origen, cada herramienta que deba utilizarse se fija en el punto cero.

Este método de ajuste directo de la herramienta, incluso si el centro de mecanizado se apaga, el valor de ajuste de la herramienta no se cambiará después de que la alimentación se encienda de nuevo y se reinicie.

3.Consejos de depuración

Para evitar errores en el programa y en el reglaje de la herramienta, una vez programadas las piezas, hay que probarlas y depurarlas después de ajustar la herramienta.

En primer lugar, realice el proceso de simulación y confirme que el programa y la configuración de la herramienta son correctos.

Segundo, procesar la primera parte.

Finalmente, la depuración termina tras confirmar que la primera parte está cualificada.

4.Consejos para prevenir colisiones

La colisión de la herramienta supone un gran perjuicio para la precisión del equipo. Siempre que el operario sea cuidadoso y conozca métodos anticolisión, las colisiones pueden prevenirse y evitarse por completo.

Sólo hay tres razones para la colisión de herramientas.

1) El error de entrada del diámetro y la longitud de la herramienta.

2) El error de entrada de las dimensiones de las piezas mecanizadas y la posición inicial de las piezas mecanizadas.

3) El sistema de coordenadas de las piezas mecanizadas del centro de mecanizado está ajustado incorrectamente, o el punto cero de la máquina se restablece en el proceso de mecanizado.

Para evitar la colisión anterior, el operador debe prestar más atención en el proceso de mecanizado, observar si la máquina herramienta tiene un movimiento anormal, si hay chispa, si hay olor a quemado. Si se encuentra una situación anormal, el programa debe ser detenido inmediatamente, y empezar a trabajar después de resolver el problema.