La pieza en bruto afectará directamente al coste del tratamiento mecánico.

A la hora de seleccionar la pieza en bruto, es necesario considerar no sólo los factores del tratamiento térmico, sino también tener en cuenta los requisitos del tratamiento en frío para reducir el coste de fabricación de las piezas mecanizadas.

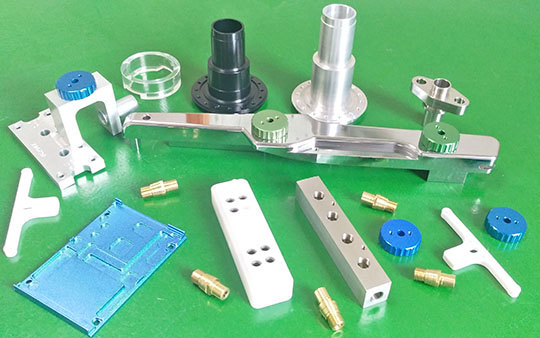

Existen cuatro tipos de espacios en blanco utilizados habitualmente en procesamiento mecánico.

1. Fundición

Por lo general, fabricamos las piezas en bruto de las piezas complicadas mediante fundición. Hay principalmente fundición en arena y fundición especial.

1.1 La fundición en arena utiliza moldes de madera,la precisión de la pieza en bruto es baja,la tolerancia de mecanizado es grande y la productividad es baja.Es adecuada para la producción a pequeña escala o piezas grandes.

1.2 La fundición especial utiliza moldes de metal, tiene alta productividad, alta precisión de fundición, pero el coste del molde es alto, y el peso de la pieza en bruto de fundición también es limitado. Es adecuado para piezas pequeñas y medianas para la producción a gran escala.

Además, algunas piezas de fundición pequeñas con elevados requisitos de calidad pueden ser de fundición especial. Tales como fundición bajo tensión, fundición centrífuga, fundición a la cera perdida, etc.

2. Forja

Generalmente utilizamos piezas brutas de forja para piezas de acero con elevados requisitos de resistencia mecánica. Existen dos tipos de piezas forjadas.

2.1 Forja libre

Este tipo de forja tiene baja precisión, baja productividad, gran margen de mecanizado y la estructura de la pieza debe ser simple; es adecuada para la producción de piezas únicas y lotes pequeños, así como para la fabricación de piezas forjadas a gran escala.

2.2 Forja de matrices

La precisión y el aspecto son mejores que los de la forja libre, y la forma de las piezas forjadas también puede ser más compleja, por lo que se puede reducir el margen de mecanizado. La productividad de la forja en coquilla es mucho mayor, pero requiere equipos y matrices de forja especiales, por lo que es adecuada para piezas forjadas pequeñas y medianas con grandes lotes.

3. Perfiles

Según la forma de la sección, hay acero redondo, acero cuadrado, acero hexagonal, acero plano, acero angular, acero de canal y otros perfiles de sección especial.

Existen dos tipos de perfiles: los laminados en caliente y los estirados en frío.

- Los perfiles laminados en caliente tienen poca precisión, pero son baratos, los utilizamos para las piezas brutas de piezas generales.

- Los perfiles estirados en frío son de pequeño tamaño y alta precisión, son fáciles de lograr la alimentación automática, los utilizamos sobre todo en la producción de grandes lotes, adecuados para el procesamiento de mecanizado automático.

4.Piezas soldadas

Las ventajas de las piezas soldadas son la sencillez de fabricación, el ciclo corto y el ahorro de material. La desventaja es la escasa resistencia a las vibraciones y la gran deformación, por lo que es mejor un mecanizado preciso tras el tratamiento térmico.

Además, existen otras piezas en bruto, como piezas de estampación, piezas de extrusión en frío, pulvimetalurgia, etc.