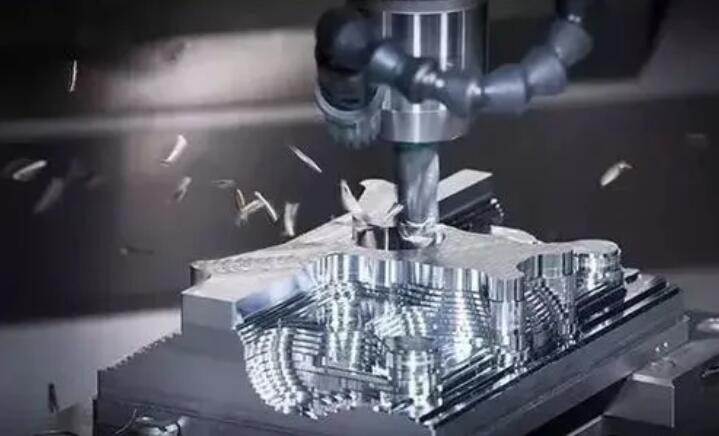

Fortgeschrittene Fabriken für CNC-Bearbeitungsteile haben viele CNC-Maschinen und verfügen über fortschrittliche Technologien. Sie können immer qualitativ hochwertige bearbeitete Teile herstellen. Das ist, weil sie kompetent in den Methoden und Fähigkeiten der CNC-Bearbeitung sind.

1. Programmierkenntnisse

Die Nachfrage nach CNC-Bearbeitungsteilen ist sehr hoch. Bei der Programmierung müssen zwei Aspekte berücksichtigt werden. Der eine ist die Bearbeitungsreihenfolge, der andere sind Parameter wie Geschwindigkeit, Vorschub und Schnitttiefe.

Die Bearbeitungsreihenfolge ist im Allgemeinen zuerst Bohren, dann Abflachen. Dies kann eine Schrumpfung des Materials während des Bohrens verhindern. Erst grobe Bearbeitung, dann präzise Bearbeitung. Erst die Bearbeitung mit großen Toleranzen und dann die Endbearbeitung mit kleinen Toleranzen.

Toleranz.

Je nach Härte des Materials, die Wahl einer angemessenen Geschwindigkeit, Vorschub und Tiefe des Schnittes.

- Werkstoffe aus Kohlenstoffstahl: hohe Geschwindigkeit, hoher Vorschub und große Schnitttiefe wählen.

- Hartmetallwerkstoffe: niedrige Drehzahl, niedriger Vorschub und geringe Schnitttiefe.

- Werkstoffe aus Titanlegierungen: niedrige Drehzahl, hoher Vorschub und geringe Schnitttiefe wählen.

2. direkte Werkzeugeinstellungsmethode

Wählen Sie zunächst die Mitte des rechten Endes des bearbeiteten Teils als Werkzeugsetzpunkt und setzen Sie diesen als Nullpunkt. Nachdem die Werkzeugmaschine zum Ursprung zurückgekehrt ist, wird jedes Werkzeug, das verwendet werden soll, am Nullpunkt eingestellt.

Bei dieser Methode der direkten Werkzeugeinstellung wird der Wert der Werkzeugeinstellung auch dann nicht geändert, wenn das Bearbeitungszentrum ausgeschaltet wird, nachdem die Stromversorgung wieder eingeschaltet und neu gestartet wurde.

3 Tipps zur Fehlersuche

Um Programmfehler und Fehler bei der Werkzeugeinstellung zu vermeiden, müssen die Teile nach der Programmierung getestet und geprüft werden, nachdem das Werkzeug eingestellt wurde.

Führen Sie zunächst eine Simulation durch und vergewissern Sie sich, dass das Programm und die Werkzeugeinstellungen korrekt sind.

Zweitens: Verarbeitung des ersten Teils.

Schließlich ist das Debugging beendet, nachdem bestätigt wurde, dass der erste Teil qualifiziert ist.

4.Tool Tipps zur Kollisionsvermeidung

Die Kollision des Werkzeugs stellt einen großen Schaden für die Genauigkeit des Geräts dar. Solange der Bediener vorsichtig ist und die Methoden der Antikollision kennt, können Kollisionen vollständig verhindert und vermieden werden.

Es gibt nur drei Gründe für eine Werkzeugkollision.

1) Der Eingabefehler für den Durchmesser und die Länge des Werkzeugs.

2) Der Eingabefehler der Abmessungen der bearbeiteten Teile und die Anfangsposition der bearbeiteten Teile.

3) Das Koordinatensystem des Bearbeitungszentrums ist falsch eingestellt, oder der Maschinennullpunkt wird während der Bearbeitung zurückgesetzt.

Um die oben genannten Kollisionen zu vermeiden, sollte der Bediener während des Bearbeitungsprozesses besonders aufmerksam sein und beobachten, ob sich die Werkzeugmaschine abnormal bewegt, ob es Funken gibt oder ob es verbrannt riecht. Wenn eine abnormale Situation festgestellt wird, sollte das Programm sofort gestoppt werden, und beginnen Sie zu arbeiten, nachdem das Problem gelöst ist.